2016年10月16日

自建工厂之外,威马汽车三电硬实力究竟如何?

威马汽车在北京举办了一场关于三电系统的 Workshop。威马汽车对其三电系统和标定体系做了详细的讲解,向大家展示了威马汽车三电系统高效、...

威马汽车在北京举办了一场关于三电系统的 Workshop。威马汽车对其三电系统和标定体系做了详细的讲解,向大家展示了威马汽车三电系统高效、安全、稳定的技术优势。

电池包系统:超越国标 2 倍的安全保障

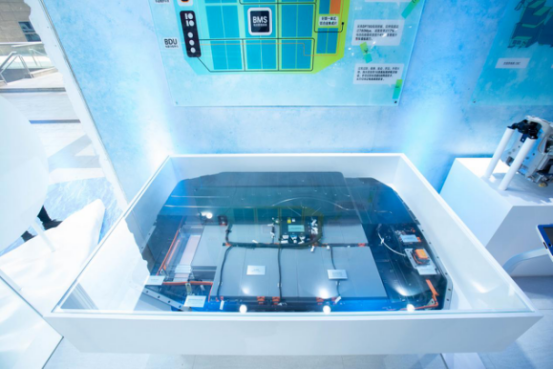

在电池包管理上,威马汽车以电池包平台化的形式专门为电池包系统服务。这个电池包平台化主要包含了电芯模组平台化、热管理系统平台化、箱体结构平台化三个方面。电芯模组平台化是指威马汽车在设计之初采用了 VDA 的标准电芯和模组,VDA 是德国工业协会制定的关于电芯尺寸、模组尺寸的一套标准。这套标准的采用可以使威马汽车自定义并固化边界接口,实现对宁德时代、天津力神、苏州宇量等绝大多数主流电池供应商的产品的兼容。热管理系统平台化是指前期通过 CFD 仿真,对流道设计、流阻分布以及热平衡进行仿真,当生产不同容量的电池包时,威马汽车仅需通过调整水排的大小、长度就可以适应 PACK,这样的平台化形式可以有效实现产品的快速开发,降低产品成本。箱体结构平台化方面,威马汽车主要是通过箱体平台化模块设计的形式,来快速实现不同电量的 PACK 开发。

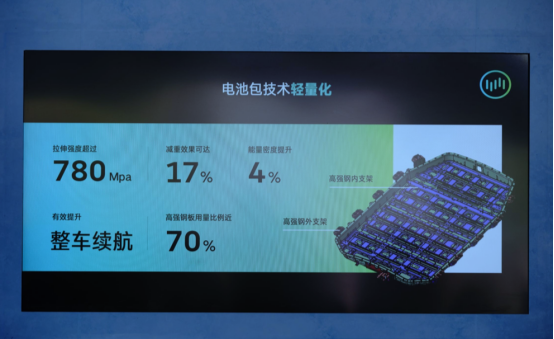

值得一提的是,威马汽车的电池包壳体采用了在拉伸强度和耐火性能上比铝表现更出色的高强度钢。据了解,威马汽车使用的高强度钢,拉伸强度超过 780Mpa,并通过高强度的内置、外置的球笼式设计,使电池质量减重效果可达 17%、能量密度提升 4%,由此有效提升了整车续航。

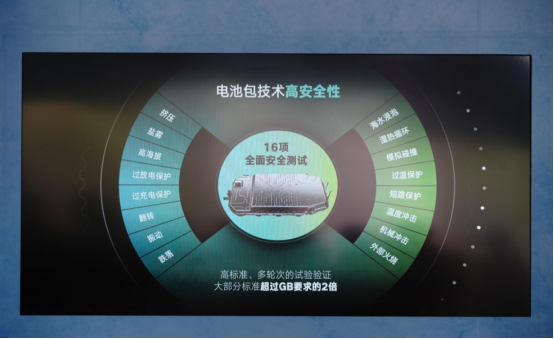

在电池的安全性测试方面,威马汽车 16 项全面安全测试(挤压、反转、振落、跌落、机械冲击、外部火烧等)采用了高于国标两倍的标准,并全部一次性通过。比如挤压测试(分为 X/Y 方向),国标要求是 10t,威马汽车则使用了 20t 的挤压,但最终的测试结果是,电池即使在 20t 的挤压下变形量仍然小于国标的要求。

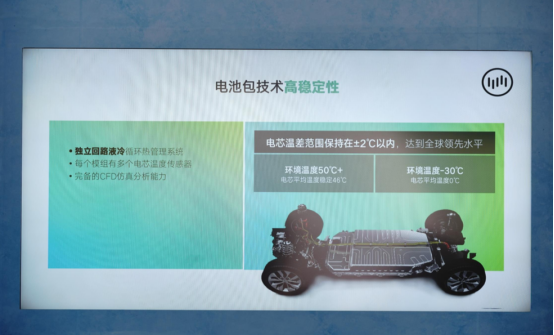

确保电池包的安全性之外,威马汽车搭载了其自主研发的主动式恒温电池热管理技术来保障电池包能够高效稳定运行。高技术可以使电芯温度始终保持在±2℃以内,达到全球领先水平,从而确保电芯性能一致,提高电池系统循环寿命。

电驱动系统:同级领先的 2.17 Kw/Kg高功率密度

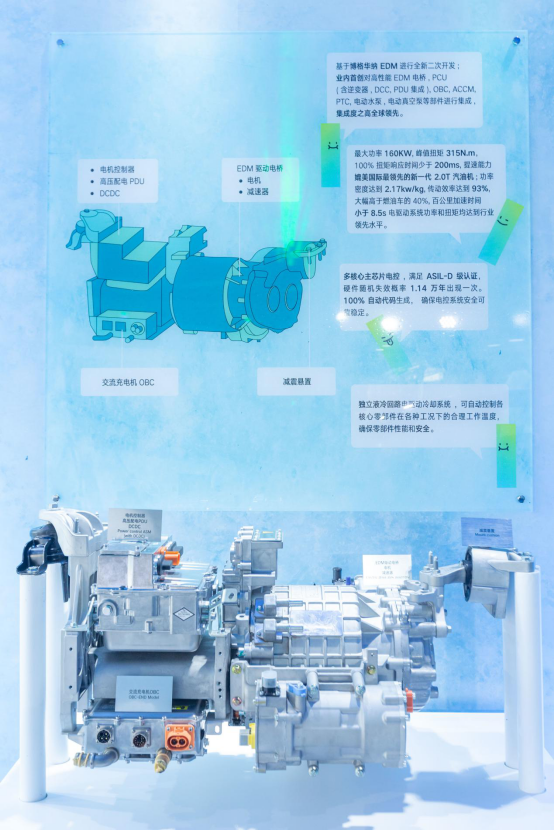

在博格华纳成熟电驱动产品 EDM 集成电桥的基础上,威马汽车进行二次开发,自主集成了逆变器、高压配电、DDC、压缩机等动力部件。这样的高集成度不仅可以提供更多的储物空间,使威马汽车即使是前置电机,也仍可以与特斯拉一样拥有前舱储物盒;也让威马汽车拥有着业内领先的高功率密度:电机重量和减速器重量加起来只有 73.5Kg,峰值功率超过 160kW,峰值扭矩 315N.m,电驱动功率密度达 2.17Kw/Kg。

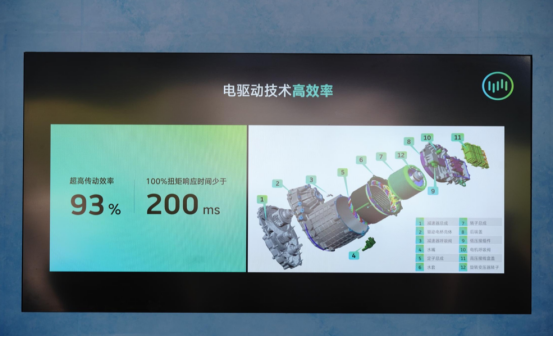

此外,得益于高集成度的优势,威马汽车电机的转速输出轴和减速机主减输入轴属于同一根轴,这极大提升了整车质量利用率,使威马汽车的动力系统传动效率可高达 93%(大幅优于传统燃油汽车 40%),在 100% 满油门响应情况下的扭矩,可以做到 200 毫秒以内。

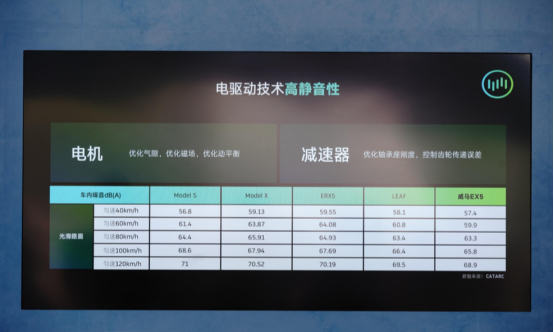

电机与减速机的优化,除了可以提升效率以外,还可以降低噪音。威马汽车通过在电机方面对气隙、磁场等的优化,在减速器方面对齿轮传递误差的控制等,可极好的控制住电机高转速区间的高频啸叫,提升 NVH(噪声、振动与声振粗糙度)水平。

电控系统:1.14 万年才出现一次故障

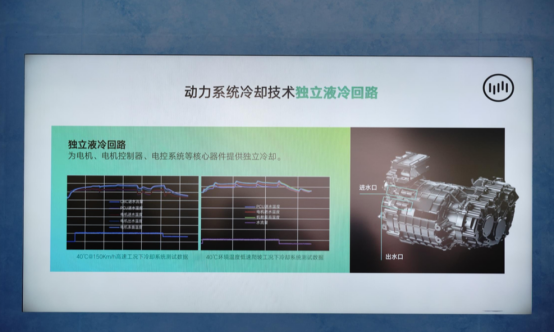

在电控方面,威马汽车采用了动力系统冷却技术。不管是在高温、高速、高负荷的情况下,还是高温、低速、高负荷的情况下,独立的液冷却回路都可以为电机、电机控制器、电控系统等核心器件提供独立冷却,确保性能和可靠性。

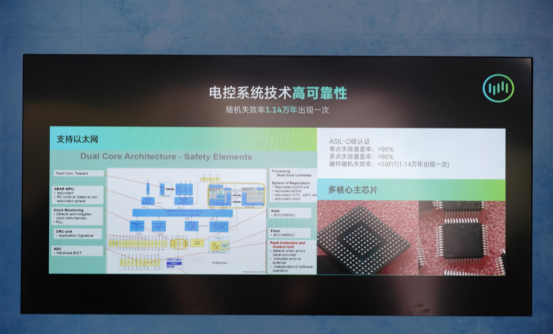

软件上,威马汽车关键核心控制器硬件都是基于双核的设计,完全符合 ISO26262 当中各功能模块 ASIL-D 级认证,随机失效率 1.14 万年才出现一次,覆盖了整个 EX5 的生命使用周期。电控软件代码基于 Simulink/Stateflow 模型 100% 自动生成,确保系统稳定可靠。

三电作为电动汽车的核心部分,威马汽车除了正向研发各种核心优势技术外,还拥有着完全的系统标定能力和针对电动汽车特性的三电标定技术。据了解,在威马汽车完整的实验测试流程下,威马汽车陆续投入了大约超过 400 辆的工程开发车辆,累计测试里程超过 300 万公里,累计测试工作时间 10 万小时,这相当于威马汽车绕地球跑了 75 圈,工作时长约 11 年。

截至目前,威马已完成了多轮驾驶性联合测试、2 轮夏季高温道路测试、3 轮高寒测试、多轮整车续航标定,以及多轮诊断标定测试。而在多轮综合标定测试下,威马 EX5 已经具备了良好的驾驶性能和优秀的环境适应性,并展示了其三电系统的技术优势。